Магнитная дефектоскопия — один из методов неразрушающего контроля сварки. Сущность магнитных методов контроля сварных соединений заключается в выявлении рассеянных магнитных потоков, которые появляются в намагниченных изделиях в случае присутствия в них различных дефектов. Намагниченными материалами могут служить железо, никель, кобальт и некоторые сплавы на их основе.

Намагничивание изделия можно добиться, если, пропуская ток по нему, создать вокруг изделия магнитное или электромагнитное поле. Наиболее простым способом получения магнитного потока является пропускание тока плотностью 15-20 А/мм по виткам сварочной провода, намотанного витками на изделие. Количество витков обычно составляет 3-6. Для намагничивания соединения рекомендуется применять постоянный ток.

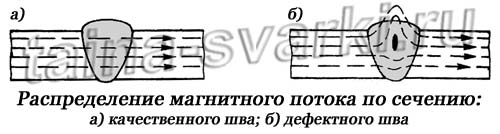

Принцип выявления дефекта в сварном шве состоит в следующем. Магнитный поток, проходя по сварному соединению и встречая на своём пути дефект, начинает обходить его из-за того, что магнитная проницаемость дефекта значительно ниже, чем магнитная проницаемость основного металла, а электрический ток, как известно, идёт по пути наименьшего сопротивления.

В результате этого, часть силовых линий магнитного потока вытесняется дефектом на поверхность, образуя местный рассеянный магнитный поток, см. рисунок:

Магнитные потоки рассеяния могут регистрироваться разными способами. По способу регистрации методы магнитного контроля разделяются на магнитопорошковый метод контроля (магнитопорошковая дефектоскопия), магнитографический метод контроля и индукционный метод контроля.

Магнитопорошковый метод контроля (магнитопорошковая дефектоскопия)

Как следует из названия, магнитопорошковая дефектоскопия проводится с помощью магнитного порошка. Существуют два метода магнитопорошкового контроля: сухой и мокрый.

Как следует из названия, магнитопорошковая дефектоскопия проводится с помощью магнитного порошка. Существуют два метода магнитопорошкового контроля: сухой и мокрый.

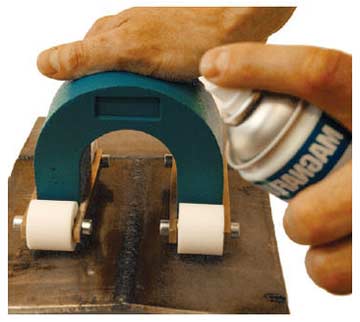

В случае сухой магнитопорошковой дефектоскопии на поверхность сварного соединения наносится сухой магнитный порошок (железные опилки, окалина и др.). В случае мокрой магнитопорошковой дефектоскопии магнитный материал наносится в виде суспензий магнитного порошка с керосином, маслом, мыльным раствором.

Под действием электромагнитных полей рассеяния, частицы порошка равномерно перемещаются по поверхности сварного соединения. Над сварными дефектами магнитный порошок скапливается в виде валиков. По форме и размерам этих валиков можно судить о форме и размерах найденного дефекта.

Технология магнитопорошкового контроля

Метод магнитопорошковой дефектоскопии включает в себя следующие технологические операции:

1. Подготовка поверхности сварного соединения к проверке. Поверхности необходимо очистить от загрязнений, окалины, сварочных брызг, наплывов и шлака после сварки.

2. Подготовка суспензии, заключающаяся в динамичном перемешивании магнитного порошка с транспортируемой жидкостью

3. Намагничивание контролируемого изделия

4. Нанесение суспензии или магнитного порошка на контролируемую поверхность

5. Осмотр контролируемой поверхности сварного соединения и определение участков, на которых присутствуют отложения порошка

6. Размагничивание сварного соединения.

Эффективность магнитопорошковой дефектоскопии

Метод магнитопорошковой дефектоскопии обладает хорошей чувствительностью к тонким и мельчайшим сварным трещинам. Он прост в исполнении, даёт наглядные результаты, и не растянут по времени.

Чувствительность магнитопорошкового метода может различаться в каждом отдельном случае. Зависит это от следующих причин:

1. Величины частиц порошка и от метода его нанесения

2. Напряжения магнитного поля, воздействующего на сварное соединение

3. Рода применяемого тока (переменный или постоянный)

4. От формы и величины дефекта, от глубины его расположения, а также от того, как дефект ориентирован в пространстве.

5. От способа и направления намагничивания соединения

6. От качества и формы контролируемой поверхности

С помощью магнитных методов контроля лучше всего обнаруживаются плоскостные дефекты: сварочные трещины, несплавления и непровары, если наибольший их габарит ориентирован под прямым углом (или близким к прямому) относительно направления магнитного потока.

Дефекты округлой формы (поры, раковины, неметаллические включения) могут не создать достаточного рассеянного потока и при контроле обнаруживаются хуже всего.

Дефектоскопы для магнитопорошкового контроля

В состав дефектоскопов для такого метода контроля входят источники тока, устройства для подведения тока к контролируемой поверхности, приборы для намагничивания поверхности (соленоиды, электромагниты), устройства для нанесения магнитного порошка или суспензии на проверяемую поверхность, измерители величины тока (или напряжённости магнитного поля).

Магнитопорошковые дефектоскопы подразделяются на стационарные, передвижные и переносные. Стационарные дефектоскопы нашли широкое применение на заводах и других предприятиях с крупносерийным выпуском различной продукции. Среди них такие модели, как УМДЭ-2500, ХМД-10П, МД-5. Такое оборудование позволяет контролировать качество сварных соединений различной формы. Они способны обеспечить высокую производительность контроля — от нескольких десятков, до нескольких сотен изделий в час.

Распространённые, серийно выпускаемые модели переносных и передвижных дефектоскопов — это ПМД-70 и МД-50П. Переносной дефектоскоп для магнитного контроля ПМД-70 широко используется для контроля сварных соединений в полевых условиях. А передвижной дефектоскоп модели МД-50П чаще всего используется для контроля массивных крупногабаритных сварных соединений по участкам.

Видео: магнитопорошковая дефектоскопия с применением люминисцентных концентратов

Магнитографический метод контроля сварных соединений

Магнитографический контроль — один из двух методов магнитного контроля. Сущность данного метода состоит в намагничивании контролируемой поверхности сварного шва и зоны термического влияния, и одновременном записывании магнитного поля на магнитную ленту. Далее, записанную на ленту информацию считывают с помощью специальных устройств, входящих в состав магнитографического дефектоскопа.

Магнитографический контроль — один из двух методов магнитного контроля. Сущность данного метода состоит в намагничивании контролируемой поверхности сварного шва и зоны термического влияния, и одновременном записывании магнитного поля на магнитную ленту. Далее, записанную на ленту информацию считывают с помощью специальных устройств, входящих в состав магнитографического дефектоскопа.

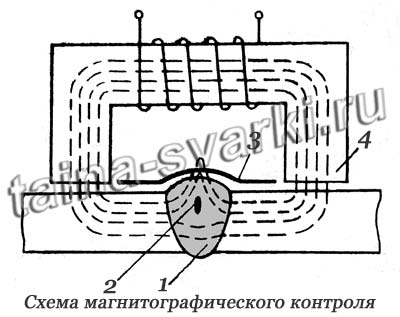

Схема магнитографического контроля показана на рисунке слева. Позиции на рисунке:

1-сварной шов;

2-дефект в сварном шве;

3-магнитная плёнка;

4-намагничивающее устройство;

Технология магнитографического контроля

Метод магнитографического контроля сварного соединения включает в себя следующие технологические операции:

1. Очистка проверяемых поверхностей от шлака, сварочных брызг и других загрязнений

2. Наложение на сварной шов размагниченной магнитной ленты и прижатие её эластичной резиновой лентой

3. Намагничивание контролируемого соединения. Намагничивание производится при оптимальных режимах, которые зависят от типа намагничивающего прибора, толщины контролируемого металла, и его магнитных свойств.

4. Расшифровка результатов дефектоскопии. Для расшифровки результатов магнитную ленту, на которую записывалось магнитное поле, помещают в считывающее устройство дефектоскопа и по сигналам на его экранах обнаруживают дефекты.

Магнитографический метод контроля применяют, в большинстве случаем, для проверкистыковых сварных швов, выполненных сваркой плавлением. Чаще всего такой контроль применяют при дефектоскопии сварных соединений магистральных трубопроводов. Максимально возможная толщина металла, которую можно контролировать данным методом, составляет 20-25мм.

Эффективность магнитографического контроля

Эффективность по выявлению дефектов у магнитографического контроля примерно такая же, как и магнитнопорошкового. Факторами, влияющими на эффективность метода, являются величина и форма сварных дефектов, а также их пространственная ориентация и глубина расположения. Влияет также считывающая способность головки дефектоскопа и записывающая способность магнитной ленты.

Магнитографическим контролем хорошо обнаруживаются плоскостные сварные дефекты (это различные трещины в металле, непровары и несплавления), а также различные цепочки неметаллических включений и шлака. Лучше всего выявляются дефекты, расположенные перпендикулярно движению магнитного потока, а хуже всего обнаруживаются те, которые имеют сферическую форму — поры, раковины и др.

Опытным путём было выяснено, что магнитографический метод контроля с очень высокой долей вероятности позволяет выявить плоскостные дефекты в том случае, если их вертикальный размер равен 8% и более от толщины сварного соединения.

На эффективность этого метода контроля существенное влияние оказывает высота сварного шва, его форма и качество поверхности. Если усиление шва удалить, то чувствительность магнитографии к вышеназванным дефектам достигает 5%. Дефекты сферической формы выявить значительно сложнее. Они выявляются в том случае, если их высота составляет 20% или более от толщины соединения.

Высокая производительность магнитографического контроля является главным его преимуществом перед магнитопорошковой дефектоскопией. Запись на магнитную ленту происходит без какой-либо подготовки, а время её считывания и воспроизведения незначительно.

Магнитографический дефектоскоп и магнитная лента

Регистратором магнитных полей при магнитографическом контроле служит специальная магнитная лента. Основой для изготовления магнитной ленты служит лавсан или триацетат с нанесёнными на них мельчайшими ферромагнитными частицами. Существуют разные типы магнитных лент, которые различаются по своим физико-механическим свойствам и могут применяться при разном температурном интервале.

Расшифровка записей, сделанных на магнитных лентах, происходит с помощью магнитографических дефектоскопов. Они различаются по способу индикации, и в зависимости от этого, делятся на дефектоскопы с импульсной и телевизионной индикацией (видеоиндикацией).

У дефектоскопа с импульсной индикацией на экране электронно-лучевой трубки отображаются импульсы. Они имеют разную амплитуду, и её величина характеризует размер дефекта в вертикальном направлении.

У дефектоскопов с видеоиндикацией магнитный рельеф полей рассеяния отображается на мониторе в виде обычной магнитограммы отдельных участков сварного соединения. Процесс отображения происходит аналогично изображению в телевизоре, отсюда данный метод индикации и получил название «телевизионного».

На практике применяются такие дефектоскопы, как МД-9, имеющие импульсный метод индикации и МД-11 с телевизионным изображением. Существуют также типы дефектоскопов, с двойной индикацией. Это наиболее совершенные приборы таких моделей как МДУ-2У, МД-10ИМ, МГК-1.

Индукционный метод контроля

В отличие от магнитопорошкового и магнитографического методов, которые основаны на обычном выявлении рассеянных магнитных потоков в зоне дефектов, индукционный метод основан на использовании рассеянных магнитных потоков с помощью специальных индукционных катушек.

В индукционных дефектоскопах для поисков дефектов предусмотрены катушки, которые одеваются на сварное соединение или размещаются на его поверхности. При этом индукционная катушка соединяется с каким-либо регистрирующим прибором (телефоном, сигнальной лампой или гальванометром).

Сварное соединение намагничивают и катушки перемещают вдоль него. В некоторых случаях наоборот, проверяемое изделие протаскивают сквозь катушки. Когда катушка будет пересекать участок с дефектом, то в её витках, из-за изменения магнитного потока на этом участке, возникает электродвижущая сила индукции. Возникающий индукционный ток из катушки подаётся на регистрирующий прибор напрямую или через усилитель. По звуку, зажиганию сигнальной лампы или отклонению стрелки гальванометра определяют, что в этом месте находится дефект.

Недостатком индукционного метода контроля является его очень низкая чувствительность к мельчайшим дефектам, расположенным на поверхности.