Электрические методы основаны на создании в контролируемом объекте электрического поля либо непосредственным воздействием на него электрическим возмущением (например, спектростатическим полем, полем постоянного или переменного стационарного тока), либо косвенно с помощью воздействия возмущениями неэлектрической природы (например, тепловым, механическим и др.). В качестве первичного информативного параметра используются электрические характеристики объекта контроля. Электрические методы основаны на создании в контролируемом объекте электрического поля либо непосредственным воздействием на него электрическим возмущением (например, спектростатическим полем, полем постоянного или переменного стационарного тока), либо косвенно с помощью воздействия возмущениями неэлектрической природы (например, тепловым, механическим и др.). В качестве первичного информативного параметра используются электрические характеристики объекта контроля.

Так, электроемкостный метод контроля (ЭМК) предусмат-ривает введение объекта контроля или его исследуемого участка в электростатическое поле и определение искомых характеристик материала по вызванной им обратной реакции на источник этого поля. В качестве источника поля применяют электрический конденсатор, который является одновременно и первичным электроёмкостным преобразователем (ЭП), так как осуществляет преобразование физических и геометрических характеристик объекта контроля в электрический параметр. Обратная реакция ЭП проявляется как изменение его интегральных параметров, чаще всего двух параметров, из которых один характеризует «емкостные» свойства ЭП, а другой — диэлектрические потери (например, емкость и тангенс угла потерь — составляющие комплексной проводимости). Эти параметры являются первичными информативными параметрами ЭМК.

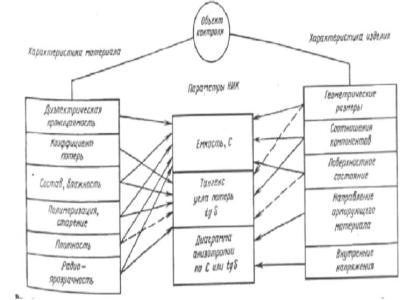

Информативность ЭМК определяется зависимостью первичных информативных параметров ЭП от характеристик объекта контроля — непосредственно от электрических характеристик (например, диэлектрической проницаемости и коэффициента диэлектрических потерь) и геометрических размеров объекта контроля. Косвенным путем с помощью ЭМК можно определять и другие физические характеристики материала: плотность, содержание компонентов в гетерогенных системах, влажность, степень полимеризации и старения, механиские параметры, радиопрозрачность и пр. К наиболее информативным геометрическим параметрам объекта контроля следует отнести толщину пластин, оболочек и диэлектрических покрытий на проводящем и непроводящем основаниях, поперечные размеры линейно-протяженных проводящих и диэлектрических изделий (нитей, стержней, лент, прутков), локализацию проводящих и диэлектрических включений и др. (рис. 1).

Следует отметить, что информативные параметры ЭП зависят также от его конструкции и электрических характеристик среды, в которую помещен объект контроля. Первое обстоятельство учитывается при оптимизации конструкции ЭП, второе обычно является причиной возникновения мешающих контролю факторов. Как видно из рис. 1, в качестве первичного информативного параметра наиболее целесообразно использовать емкость ЭП и тангенс угла потерь. Однако для изучения анизотропных свойств объекта контроля необходимо пользо-ваться диаграммой зависимости диэлектрических параметров от направления вектора напряженности поля, созданного в объекте контроля. По назначению электроемкостные методы контроля могут быть классифицированы на три группы: измерение параметров состава и структуры материала, определение геометрических размеров объекта контроля, контроль влажности.

Влажность измеряется с помощью влагомеров. Выделение этого метода в отдельную группу объясняется, во-первых, наиболее широким применением ЭМК для контроля влажности, а во-вторых, рядом особенностей контроля, обусловленных влиянием видов влаги на свойства материалов. Так, если вода входит в состав материала как свободная (гигроскопическая), то ее относительная диэлектрическая проницаемость е = 80, в то время, как для воды, абсорбируемой в виде монослоя, е = 2,5. В случае электролитической поляризации диэлектрическая проницаемость влажной гетерогенной системы может превышать значение проницаемости самой воды.

Применение ЭМК характеризуется следующими основными особенностями:

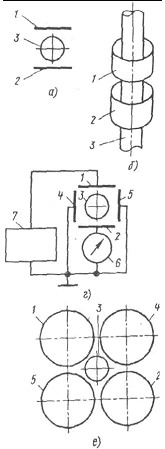

Рис. 1 Схема воздействия характеристик объекта контроля на электрические параметры электроемкостного преобразователя. Корреляционные связи между контролируемыми и информативными параметрами (сплошная линия — сильные, штриховая — слабые) Рис. 1 Схема воздействия характеристик объекта контроля на электрические параметры электроемкостного преобразователя. Корреляционные связи между контролируемыми и информативными параметрами (сплошная линия — сильные, штриховая — слабые)  Рис. 2. Конструкция проходных ЭП с измерением емкости: а—в — полной; г— д — частичной; е,ж —перекрестной; 1 — высокопотенциальный электрод; 2 — низкопотенциальный электрод; 3 — объект контроля; 4 и 5 — охранные электроды; 6 — индикатор; 7 — источник питанияНакладные ЭП характеризуются большой неоднородностью создаваемого ими электростатического поля в объекте контроля с максимальным значением напряженности поля (следовательно и максимальной чувствительностью) непосредственно у поверхности электродов и быстрым затуханием поля по мере удаления от электродов. В связи с этим использование накладных ЭП обычно требует осуществления мер по компенсации влияния контактных условий (шероховатость поверхности, ее загрязнение и пр.).Для контроля размеров поперечного сечения линейно-протяжных изделий (например, проволоки, ленты, полосы, фольги, прутов и пр.) применяют проходные ЭП (рис. 2). В зависимости от схемы включения электродов и объекта контроля конструкции ЭП бывают двух- и трехзажимными. Их работа основана на измерении полной или частичной емкости. Контроль может осуществляться и по так называемой схеме с перекрестной емкостью (например, включение проходных ЭП по схеме, показанной на рис. 2). Рис. 2. Конструкция проходных ЭП с измерением емкости: а—в — полной; г— д — частичной; е,ж —перекрестной; 1 — высокопотенциальный электрод; 2 — низкопотенциальный электрод; 3 — объект контроля; 4 и 5 — охранные электроды; 6 — индикатор; 7 — источник питанияНакладные ЭП характеризуются большой неоднородностью создаваемого ими электростатического поля в объекте контроля с максимальным значением напряженности поля (следовательно и максимальной чувствительностью) непосредственно у поверхности электродов и быстрым затуханием поля по мере удаления от электродов. В связи с этим использование накладных ЭП обычно требует осуществления мер по компенсации влияния контактных условий (шероховатость поверхности, ее загрязнение и пр.).Для контроля размеров поперечного сечения линейно-протяжных изделий (например, проволоки, ленты, полосы, фольги, прутов и пр.) применяют проходные ЭП (рис. 2). В зависимости от схемы включения электродов и объекта контроля конструкции ЭП бывают двух- и трехзажимными. Их работа основана на измерении полной или частичной емкости. Контроль может осуществляться и по так называемой схеме с перекрестной емкостью (например, включение проходных ЭП по схеме, показанной на рис. 2).

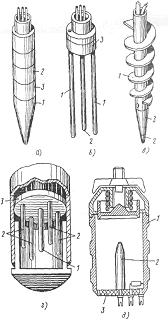

Контроль твердых дисперсных (сыпучих) материалов допускает большую свободу в выборе конструкции ЭП, так как контролируемая среда может принять любую форму в соответствии с применяемой конструкцией ЭП. Чаще всего ЭП выполняют в виде сосуда, заполняемого контролируемой средой, или в виде преобразователя, погружаемого в эту среду. Несколько конструкций ЭП такого вида приведено на рис.3. Контролируемыми параметрами в данном случае являются степень дисперсности среды, физико-механические параметры частиц (например, их состав, влажность), состав полидисперсных сред.

Рис. 3. ЭП для контроля сыпучих материалов: а—в — погружные; г — типа сосуда; д — типа сосуда прессовым устройством для уплотнения пробы; 1 — низко потенциальный электрод; 2 — высокопотенциальный электрод; 3 — изоляционное основаниеТак, при измерении одного из параметров на результат контроля оказывают влияние другие параметры, являющиеся мешающими факторами; б) возможность проведения бесконтактных измерений в динамическом режиме, что играет важную роль при автома-тизации процесса контроля; в) ЭМК позволяет получить информацию о средних значениях контролируемых параметров в сравнительно больших объемах материала или локализовать поле в определенном участке, а также на определенной глубине исследуемого материала. Рис. 3. ЭП для контроля сыпучих материалов: а—в — погружные; г — типа сосуда; д — типа сосуда прессовым устройством для уплотнения пробы; 1 — низко потенциальный электрод; 2 — высокопотенциальный электрод; 3 — изоляционное основаниеТак, при измерении одного из параметров на результат контроля оказывают влияние другие параметры, являющиеся мешающими факторами; б) возможность проведения бесконтактных измерений в динамическом режиме, что играет важную роль при автома-тизации процесса контроля; в) ЭМК позволяет получить информацию о средних значениях контролируемых параметров в сравнительно больших объемах материала или локализовать поле в определенном участке, а также на определенной глубине исследуемого материала.

КОНСТРУКЦИИ ПРЕОБРАЗОВАТЕЛЕЙ

Конструкция ЭП зависит от объекта контроля и в первую очередь от агрегатного состояния исследуемой среды (твердая, жидкая, газообразная). Наиболее сложную задачу представляет контроль твердых материалов, так как жидкие и газообразные среды могут принимать любую форму, и конструкцию ЭП в данных случаях выбирают на основании условий обеспечения наибольшей точности измерения, разрешающей способности метода, его пропускной способности, характера взаимодействия среды с электродами и т.п.

В случае контроля твердых сплошных материалов конструкцию ЭП определяет Б первую очередь условие обеспечения неразрушающего контроля, часто при одностороннем доступе к поверхности изделия. Для решения такого рода задач применяют накладные ЭП, электроды которых расположены на одной стороне поверхности объекта контроля или непосред-ственно на поверхности контролируемого объекта или в непосредственной близости от него. При этом электроды ЭП находятся в одной плоской или криволинейной поверхности. С целью обеспечения дистанционного контроля часто некоторые элементы измерительной схемы располагают в выносном блоке преобразователя.

Основными преимуществами данного типа трансфор-маторных мостов являются: -малая чувствительность к паразитным емкостям, включенным параллельно индуктивным плечам, что позволяет проводить измерения при наличии длинных соединительных проводов; -возможность построения мостов с широким диапазоном измерений при применении многосекционированных трансформаторов при малом числе образцовых мер; -возможность выбора образцовой меры такого значения, при котором можно ожидать наибольшую стабильность и точность измерений. Кроме трансформаторных мостов, при построении приборов, основанных на ЭМК, применяют и другие измерительные схемы, допускающие вынесение части схемы в блок преобразователя, например автогенераторные схемы, измерители добротности с вынесенным резонансным контуром, схемы преобразования на основе операционного усилителя, схемы сравнения токов или напряжений или специальные схемы компенсации влияния подводящих проводов.

ПРИБОРЫ ДЛЯ ИЗМЕРЕНИЯ СОСТАВА И СТРУКТУРЫ МАТЕРИАЛОВ

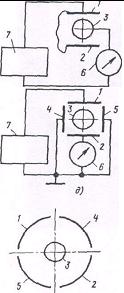

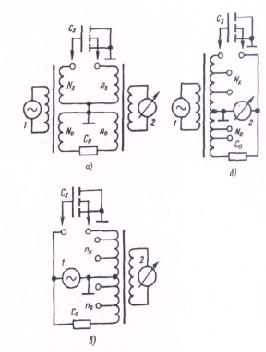

Принцип действия этих приборов основан на определении исследуемых характеристик состава и структуры материала по его электрическим параметрам (диэлектрической проницаемости и коэффициенту диэлектрических потерь). Для измерения перничных информативных параметров ЭП может быть использована любая схема для измерения параметров конденсаторов с учетом соблюдения двух условий — необходимости вынесения ЭП с дистанционным измерением его параметров и предусмотрения мер по устранению влияния контакта ЭП с поверхностью контролируемого объекта. Эти необходимые условия резко ограничивают выбор измерительных точки зрения дистанционного контроля применение нашли трёхзажимные ЭП с включением их в мостовую схему с индуктивно связанными плечами (трансформаторные мосты). Несколько разновидностей таких схем приведено на рис. 4

Рис. 4. Мосты с индуктивно связанными плечами: I — генератор; 2 — индикаторДля устранения влияния контакта, а также влияния других мешающих факторов, касающихся геометрии объекта контроля, применяют многопараметровый метод контроля с формиро-ванием сигнала путем вариации топографии электрического поля (изменения распределения напряженности поля в контроли-руемом объеме). Изменение топографии поля осуществляется, например, коммутацией электродов многоэлементного ЭП, смещением плоскостей разноименно заряженных электродов, изменением диэлектрической проницаемости в зазоре между электродами ЭП и контролируемой поверхностью.. Большую точность и расширение зоны компенсации дает решение системы нелинейных уравнений, представляющих собой зависимости емкости от мешающих и контролируемых параметров. Рис. 4. Мосты с индуктивно связанными плечами: I — генератор; 2 — индикаторДля устранения влияния контакта, а также влияния других мешающих факторов, касающихся геометрии объекта контроля, применяют многопараметровый метод контроля с формиро-ванием сигнала путем вариации топографии электрического поля (изменения распределения напряженности поля в контроли-руемом объеме). Изменение топографии поля осуществляется, например, коммутацией электродов многоэлементного ЭП, смещением плоскостей разноименно заряженных электродов, изменением диэлектрической проницаемости в зазоре между электродами ЭП и контролируемой поверхностью.. Большую точность и расширение зоны компенсации дает решение системы нелинейных уравнений, представляющих собой зависимости емкости от мешающих и контролируемых параметров.

Измерители диэлектрических характеристик (диэлектри-ческой проницаемости и тангенса угла потерь) основаны на измерении параметров выносного резонансного контура, в который включен ЭП. Частота колебаний и напряжение контура автоматически поддерживаются постоянными. Изменение ёмкости C и проводимости Gк контура после внесения контроля в электрическое поле ЭП компенсируется с помощью варикапа и туннельного диода.

В настоящее время созданы приборы для измерения толщины неметаллических покрытий (например, лакокрасочных, пластмассовых и др.) на проводящей основе независимо от электрических свойств покрытия и основания материала. Эти приборы, по существу, измеряют расстояние между накладным ЭП и проводящей поверхностью. Диапазоны измерения толщин покрытий: 0—10, 0—30 и 0—100 мкм (шкала линейная). Для устранения влияния контакта с изделием ЭП имеют торцовую трехточечную подпружинную опору под пружинной нагрузкой. Имеются приборы, в которых электроды ЭП, выполненные в виде плоскопараллельного конденсатора, закреплены непод-вижно. Изменение толщины измеряемой пластины или ленты, находящейся между электродами ЭП, вызывает изменение распределения толщины компонентов двухслойного плоского конденсатора и, следовательно, изменение емкости ЭП.

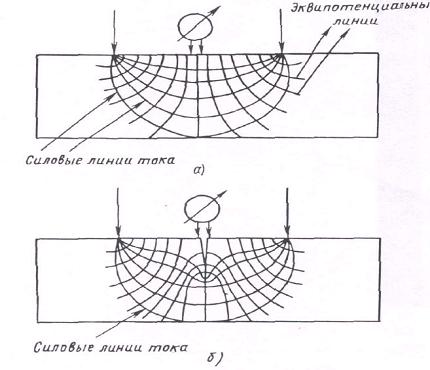

Рис. 7. Распределение эквипотенциальных линийЭЛЕКТРОПОТЕНЦИАЛЬНЫЕ ПРИБОРЫ Рис. 7. Распределение эквипотенциальных линийЭЛЕКТРОПОТЕНЦИАЛЬНЫЕ ПРИБОРЫ

Работа электропотенциальных приборов основана на прямом пропускании тока через контролируемый участок и измерении разности потенциалов на определенном участке или регистрации искажения электомагнитного поля, обусловленного обтеканием дефекта током. Приборы, основанные на измерении разности потенциалов. При пропускании через электропроводящий объект тока в объекте создается электрическое поле.

Геометрическое место точек с одинаковым потенциалом составляет эквипотенциальные линии (рис. 7). На рисунке показано распределение эквипотен-циальных линий при отсутствии ( рис. 7,а) и наличии дефекта (рис. 7,6). Разность потенциалов зависит от трех факторов: удельной электрической проводимости о, геометрических размеров (например, толщины) и наличия поверхностных трещин. При пропускании переменного тока разность потенциалов будет зависеть и от магнитной проницаемости ц.

приборах имеется четыре электрода. С помощью двух из них (токопроводящих) к контролируемому участку подводится ток. Два электрода — измерительные, с их помощью измеряют разность потенциалов на определенном расстоянии (обычно не более 2 мм), по которой судят о глубине обнаруженной трещины.

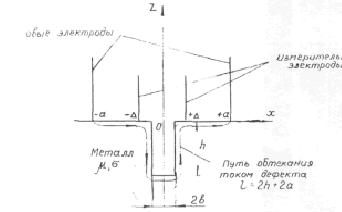

Правильный выбор конструктивных параметров преобра-зователя (расстояние между токовым 2а и измерительным 2 ? электродами) определяет верхний предел измерения по глубине h и точность измерений глубины.

Рис. 9. Схема расположения электродов при изменении глубины дефектаПри конструировании первичного преобразователя следует применять повышенные требования по стабильности расстояния когорое, в основном, определяет погрешность измерения Рис. 9. Схема расположения электродов при изменении глубины дефектаПри конструировании первичного преобразователя следует применять повышенные требования по стабильности расстояния когорое, в основном, определяет погрешность измерения

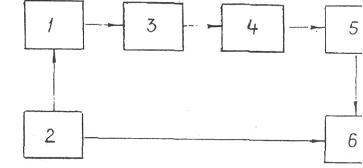

На РИС. 10 приведена упрощенная структурная схема прибора, реализующего предложенный алгоритм вычислений. Электропотенциальные приборы применяют для измерения толщины стенок деталей, для изучения анизотропии электрических и магнитных свойств, обусловленной приложенными к объекту контроля механическими напряжениями, но основноеназначение этих приборов — измерение глубины трещин, обнаруженных другими методами НК. Электропотенциальный метод с использованием четырех электродов является единственным методом, который позволяет осуществить простое измерение глубины (до 100-120 мм) поверхностных трещин.

Применение измерителей глубины трещин совместно с другими методами контроля, например магнитопорошковым или капиллярным позволяет повысить эффективность неразру-шающих методов обнаружения и оценки трещин, особенно усталостных, возникающих в процессе эксплуатации. Наиболее эффективно применение приборов для изучения кинетики развития усталостных трещин, когда важное значение приобретает не только фиксирование момента их зарождения и регистрация их протяженности, но и фронт развития внутрь испытуемого изделия. Приборы применяют для сдаточного контроля расслоений в толстолистовом металле в процессе обрезки поперечных и продольных кромок.

Рис. 10. Структурная схема прибора: 1 — четырехконтактный преобразователь; 2 — задающий генератор; 3 — антилогарифмический усилитель; 4 — линейный генератор; 5 — аналого-цифровой преобразователь; 6 — устройство счета и отображения.ПРИБОРЫ, ОСНОВАННЫЕ НА РЕГИСТРАЦИИ ИСКАЖЕНИЯ ЭЛЕКТРОМАГНИТНОГО ПОЛЯ Рис. 10. Структурная схема прибора: 1 — четырехконтактный преобразователь; 2 — задающий генератор; 3 — антилогарифмический усилитель; 4 — линейный генератор; 5 — аналого-цифровой преобразователь; 6 — устройство счета и отображения.ПРИБОРЫ, ОСНОВАННЫЕ НА РЕГИСТРАЦИИ ИСКАЖЕНИЯ ЭЛЕКТРОМАГНИТНОГО ПОЛЯ

В практике неразрушающего контроля находят применение приборы, работа которых основана на регистрации искажения силовых линий вектора плотности тока, обусловленного дефектом. Приборами регистрируется поперечная составляющая вектора плотности тока, которая в бездефектном участке изделия отсутствует.

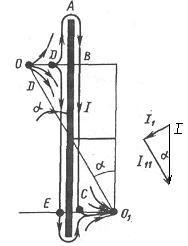

На рис. 14 изображено взаимное расположение точек касания токопроводящих электродов, плоскости магнитного поля, обусловленного протекающим током и плоскости дефекта. Линия ОО1 , соединяющая точки касания электродов, составляет угол а с плоскостью дефекта конечной протяженности. Индикатор магнитного поля, в качестве которого

Рис. 14. Обтекание дефекта токомможет быть индукционная катушка, феррозонд, преобразователь и т.п., ориентирован вдоль оси 001 для измерения перечной тангенциальной составляющей магнитного поля, условленного дефектом при обтекании его током. Причем поле дефекта обусловлено составляющими тока, протекающего параллельно граням дефекта. На рис. 14 это линии DE и ВС; толщина этих линий растет с уменьшением угла а. Рис. 14. Обтекание дефекта токомможет быть индукционная катушка, феррозонд, преобразователь и т.п., ориентирован вдоль оси 001 для измерения перечной тангенциальной составляющей магнитного поля, условленного дефектом при обтекании его током. Причем поле дефекта обусловлено составляющими тока, протекающего параллельно граням дефекта. На рис. 14 это линии DE и ВС; толщина этих линий растет с уменьшением угла а.

Рассмотренный метод положен в основу работы дефектоскопов, предназначенных для обнаружения усталостных трещин изделиях сложного профиля, таких как резьбовые соединения, зу5чатые передачи, переходные поверхности (галтели), в которых вероятное расположение плоскости дефекта известно.

В приборах к контролируемому участку резьбы или зуба с помощью двух токопроводящих электродов подводится переменный ток частотой 50 Гц, амплитудой 10 А. С целью повышения чувствительности и помехоустойчивости в приборах используется двухчастотный способ обработки сигнала. В качестве индикатора полей рассеяния от дефектов, обусловленных поперечной тангенциальной составляющей, применены одиночные ферроэлементы, обмотки возбуждения которых питаются переменным током частотой 4000 Гц.

О наличии дефекта судят по амплитуде и фазе первой гармоники огибающей, модулирующей вторую гармонику ЭДС, наведенной в измерительной обмотке ферроэлемента в результате воздействия поперечной тангенциальной составляю-щей магнитного поля, обусловленной дефектом, на нелинейный элемент — сердечник ферроэлемента.

Обследование контролируемой поверхности проводится вручную, установкой преобразователя в нитку резьбы или во впадину между зубьями и постепенным перемещением его вдоль образующей резьбы или зуба. За один проход контролируется вся поверхность впадины резьбы или зуба, ограниченная линиями, образуемыми точками касания токопроводящих электродов преобразователя.

Контроль резьбовых участков штоков крупногабаритных компрессоров высокого давления проводят через боковое отвертсие в корпусе компрессора при частичном свинчивании гайки. В стационарных условиях контроль резьбы механи-зирован.

ТЕРМОЭЛЕКТРИЧЕСКИЕ ПРИБОРЫ

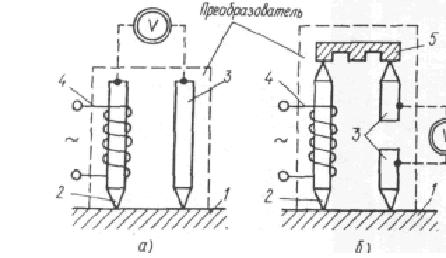

Приборы неразрушающего контроля, основанные на термоэлектрическом методе, находят применение при сортировке деталей по маркам сталей, для экспресс-анализа стали и чугуна непосредственно в ходе плавки и в слитках, определения толщин гальванических покрытий, измерения глубины закаленного слоя исследования процессов усталости металла. Источником информации о физическом состоянии материала при термоэлектрическом методе неразрушающего контроля является термо-ЭДС, возникающая в цепи, состоящей из пары электродов (горячего и холодного) и контролируемого металла. Обработка информации может производиться или по схеме прямого преобразования или по дифференциальной схеме (рис. 17).

Рис. 17. Схемы контроля путем прямого преобразования (а) и дифференцированным методом (б)Сущность работы приборов по схеме прямого преобразо-вания заключается в следующем. Контролируемый образец 1 помещают на площадку холодного электрода 3. К контроли-руемой поверхности прикасаются горячим электродом 2, нагреваемым элементом 4. В месте контакта горячего электрода возникает термо-ЭДС, и ток начинает протекать в цепи, в которую включен индикаторный прибор V. Рис. 17. Схемы контроля путем прямого преобразования (а) и дифференцированным методом (б)Сущность работы приборов по схеме прямого преобразо-вания заключается в следующем. Контролируемый образец 1 помещают на площадку холодного электрода 3. К контроли-руемой поверхности прикасаются горячим электродом 2, нагреваемым элементом 4. В месте контакта горячего электрода возникает термо-ЭДС, и ток начинает протекать в цепи, в которую включен индикаторный прибор V.

При работе прибора по дифференциальной схеме к холодным электродам, на которых размещены образец 5 из известной марки стали и контролируемая деталь 1, подключен индикаторный прибор V. К этим деталям одновременно прикасаются горячим электродом — щупом 2 и, наблюдая за показаниями индикаторного прибора V, судят о принадлежности контролируемой детали к марке стали образца.

Регистрация результатов контроля возможна тремя способами: по углу отклонения стрелки индикаторного прибора, по изменению знака термо-ЭДС и по индикации нулевого показания.

Для крупносерийного производства с установившейся номенклатурой марок материала можно воспользоваться опытом составления сводных таблиц используемых материалов.

ЭЛЕКТРОИСКРОВЫЕ, ТРИБОЭЛЕКТРИЧЕСКИЕ И ЭЛЕКТРОСТАТИЧЕСКИЕ ПРИБОРЫ

Для контроля сплошности диэлектрических покрытий (эмаль, стекло, эпоксидная смола) на внутренней поверхности труб применяют электроискровые приборы. Работа основана на электроискровом пробое дефектных мест в диэлектрическом покрытии высоким выпрямленным напряжением Контроль осуществляется с помощью сменных электроискровых головок вставленных в трубу на металлической штанге.

Для контроля диэлектрических материалов и композиции на их основе применяют импульсные высокочастотные дефектоскопы, использующие электромагнитные поля высокой напряженности (эффект Кирлиан).

Дефектоскоп позволяет проводить количественный анализ высокочастотного разряда, происходящего между поверхностью контролируемого изделия и прозрачным электродом разрядно-оптического преобразователя (ПРО). При толщине стекло-пластика 6 мм хорошо выявляется непроклей между слоями с раскрытием около 0,15 мм, площадью от 0,1 мм2 и более, а при пропитке органической ткани каучуком контролируется содержание связующего вещества с точностью ±50%.

Дефектоскоп содержит генератор высоковольтных радио-импульсов, разрядно-оптичсский преобразователь, усилитель-формирователь выходного сигнала со стрелочным индикатором и блок питания. Работа прибора заключается в следующем- Во вторичной обмотке высоковольтного генератора индуцируется высоковольтный радиоимпульс с частотой заполнения 200-250 кГц и амплитудой 70 кВ, который подается в разрядно-оптический преобразователь для возбуждения разряда в разрядном промежутке контролируемой системы.

Разрядно-оптический преобразователь представляет собой обкладку с прозрачным электродом и разрядным промежутком 50 мкм, сформированным со стороны проводящего слоя электрода. Оптическая информация из зоны разрядного промежутка по световоду диаметром 10 мм и длиной 1 м подается на фотокатод фотоэлектронного умножителя, установленного в корпусе электронного блока. Оптический сигнал преобразуется в электрический и поступает через усилитель-формирователь на стрелочный индикатор, по показаниям которого судят о результатах измерений.

Установив ПРО на контролируемую поверхность изделия, добиваются постоянной яркости высокочастотного разряда в разрядном промежутке, а о результатах контроля судят по величине приложенного к преобразователю импульсного высокочастотного напряжения. В текстильной, бумагоделательной, нефтехимической и других отраслях промышленности находят применение приборы. предназначенные для измерения напряженности электростати-ческих зарядов, возникающих при электризации быстродви-жущихся диэлектрических материалов (текстиль, бумага и др.)

Принцип действия прибора основан на бесконтактном измерении напряженности электростатического заряда. В качестве измерительного преобразователя применен динами-ческий конденсатор, содержащий неподвижный измерительный электрод и подвижный заземленный электрод, выполненный в виде крыльчатки, который периодически экранирует измери-тельный электрод от воздействия электростатического поля. Электростатический заряд, индуцированный на измерительном. электроде, преобразуется в переменное напряжение, амплитуда 1а и фаза которого несут информацию о напряженности электро-статического поля и знаке заряда.

Для ионизации воздуха в производственных условиях с целью нейтрализации электростатических зарядов на бысгродвижущихся диэлектрических материалах предназначен лрибор, который состоит из высоковольтного игольчатого разрядник. обеспечивающего получение положительных или отрицательн ионов в рабочей зоне, и блока питания, содержашег высокочастотный преобразователь-формирователь высоко вольтных импульсов положительной или отрицательн полярности.

|